正航技术介绍轮式拖拉机开心式静液压转向系统

时间:2015-06-30 作者:www.zj6d.com 点击:次

正航技术介绍轮式拖拉机开心式静液压转向系统试验方法

本标准适用于前轮转向的轮式拖拉机开心式静液压转向系统性能试验和耐久试验。折腰转向型的拖拉机可参照执行。

1.总则

1.1试验目的

测定被试转向系统的性能、可靠性和耐久性。

1.2 试验条件及要求

1.2.1 被试转向系统应按照经规定程序批准的图样制造。试验前应经技术检验部门检查合格,并装配、调整至正常工作状态。

1.2.2 安装要求

1. 2.2.1 必须将转向油泵、转向器、转向油缸、各种阀、滤清器、冷却器等液压转向系统的全部元件安装在试验台上进行试验,根据试验台布置情况,其原系统的液压管路可以全部或部分装在试验台架上,其余管路可另行添置。

1.2.2.2 转向系统安装在试验台架以后,各元件间的管路长度不得大于原系统管路长度的2 倍,管路拐弯处不得超过原系统的2 处。

1.2.2.3 新添置的管路真径应与原系统相等。

1.2.3 试验用油

1.2.3.1 在台架试验中,试验用油应与被试系统在整机上所用的油相一致。

1.2.3.2 台架试验中,被试转向系统的油温应保持在65±5℃范围内(高温转向性能试验除外〉。

1.2.3.3 试验用油的过惊精度应不低于20μm 。

1.2.4 在按本标准进行试验运转时,转向盘总圈数和向左、向右旋转至死点的圈数及其相应的左、

右导向轮偏转角应不小于设计值的90% 。

1.2.5 对试验期间出现的一切异常现象,均应详细记录,并写入报告中。

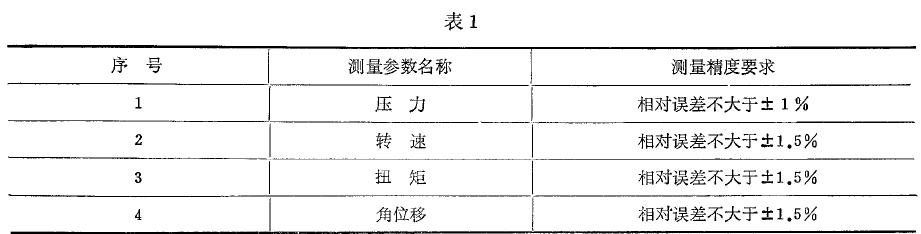

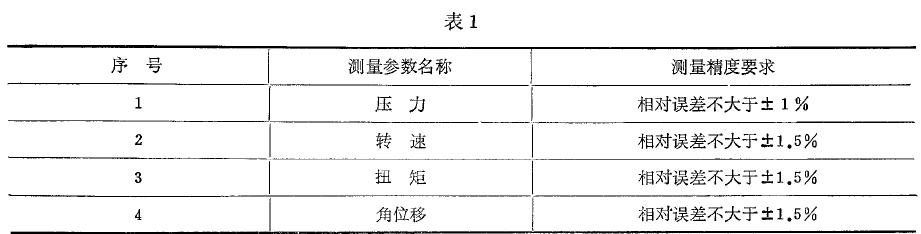

1.3 测量精度要求

各项试验前对所用的仪器、设备需经检验。各种参数的测量精度应满足表1 要求;

2 整机转向参数测定

2.1 试验条件

NJ 400-86

试验场地z 坚硬的水平地面。发功机处于中油门位置。试验前拖拉机处于直线行驶位置。

2.2 试验方法

慢速转动转向盘(转j虫不超过10 r /min) ,在完成一次原地全转向功作中(即中立位置→右死点

中立位置→左死点→中立位置)。测出下列参数:试验结果,记录式样见附录A (参考件) ,下同。

a. 转向盘总旋转角( 0) ;

b. 自中立位置至右死点的转向盘旋转角( 0) ;

C. 自中立位置至左死点的转向盘旋转角( 0) ;

d. 右导向轮自中立位置至右死点的偏转角( 0)

e. 左导向轮自中立位置至左死点的偏转角( 0)

f 转向盘中立位置自由行程(°)

3 磨合

台架试验之前,被试转向系统应在台架上挂下列要求进行磨合。

3.1 把转向系统中的气体彻底排除干净。

3.2 转向油泵转速为50% 发动机标定转速时的油泵转速。

3.3 在空负荷下启动,转向盘转速由低速逐渐调至30 r/min ,然后按空负荷、20% 、40% 、60% 、

80% 、100% 的额定工作压力逐步增加转向系统负荷,分别进行磨合。

注s 系统负荷以转向器进口压力为准。

3.4 磨合时间z 每种负荷为10 min ,共磨合60 min 。

3.5 在整个磨合过程中,被试转向系统应运转灵活、连续且无明显渗漏现象。

4 转向刚度特性试验

4.1 试验条件

4.1.1 将被试系统装在试验台架上。

4.1.2 油泵转速为50% 发动机标定转速时的油泵转速。

4.1.3 将转向节臂固定。

4.2 试验方法

匀速转动转向盘(转速5 r/min) ,至系统安全阀开启,测定转向盘角位移阳和转向力矩M

绘击iJ MA=f( A) 曲线,计算扭转刚度。

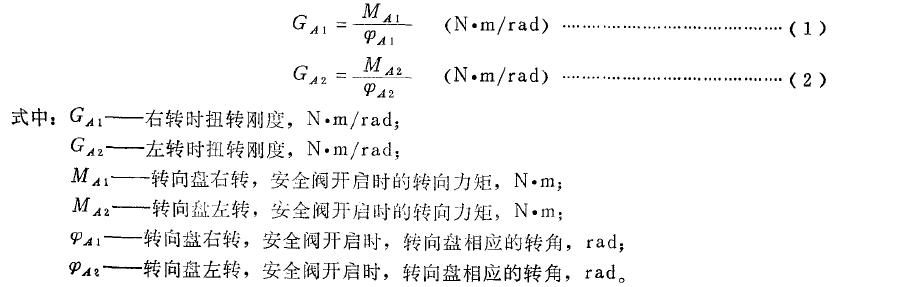

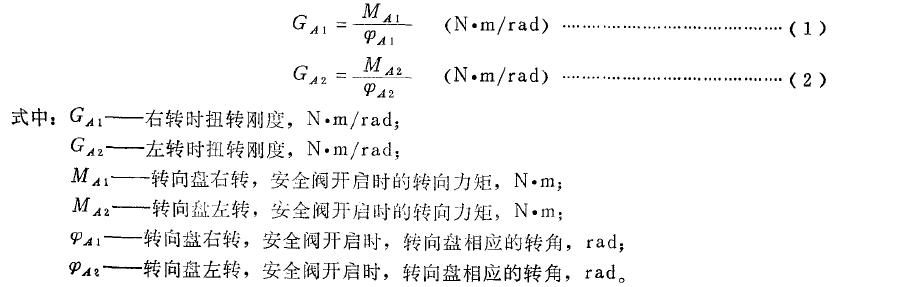

其计算公式如下:

5 转向盘操纵力矩试验

5.1 试验条件

试验在下列工况下进行

5.1.1 油泵转速为发动机怠迫或1/3 标定转速时的j由泵转速,转向盘转速为60 r/min ,转向系统负荷为100% 额定工作压力。

5.1.2 油泵转速为50% 发动机标运转速时的j由泵转速,转向盘转速为30 r/min ,系统负荷为50%额定工作压力。

5.1.3 油泵转速为发动机标定转速时的油泵转速,转向盘转速为10 r/min ,转向系统负荷为10% 额定工作压力。

5.2 试验方法

在每种工况下,被试系统各完成一次全转向动作,测出转向盘瞬时角位移矶和转向盘操纵力矩

M2' 分别绘制出转向盘操纵功示功图。并计算出转向盘操纵功,最大转向盘操纵力矩和平均转向盘操纵力矩。

以上曲线,当于工绘制时,自中立位置向左和向右取点数目,均不得少于10 个。

6 转向系统角传动比特性试验

6.1 试验条件

试验工况同5.1 。

6.2 试验方法

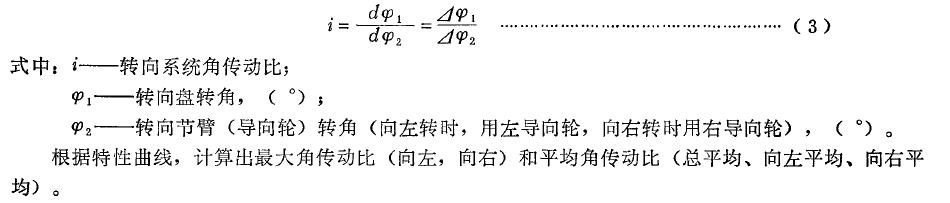

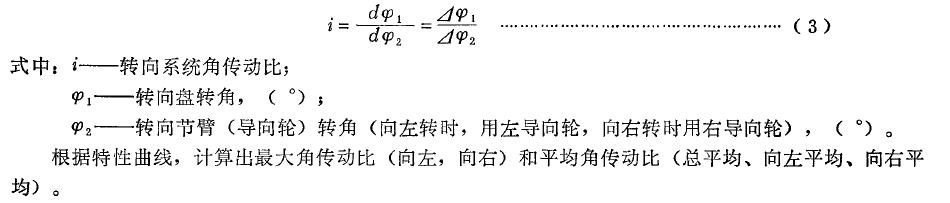

在每种工况下,被试系统各完成一次全转向动作,同时分别测出转向盘瞬时角位移和转向节臂转角,从而在同一坐标上绘制出角传动比特性曲线。如系手工绘制,自中立位置向左、右取点均不得少于6 个。角传动比按下列公式计算:

7 人力转向性能试验

7.1 试验条件

油泵转速为o ,转向盘转速为10 r/min ,系统负荷为50% 额定工作压力。

7.2 试验方法

在规定工况下,分别作转向盘操纵力矩试验和转向角传动比试验,其方法同5.2 、6.2 。绘制转向盘操纵功示功图和角传动比特性曲线以后,分别计算出z

a. 转向盘操纵功;

b. 转向盘平均操纵力矩和最大操纵力矩(向左、i自j 右,不包括转向盘回程)。

c. iiit大角传功比(向左、向右)和平均角传动比(总平均、向左平均、向右平均) ;

本标准适用于前轮转向的轮式拖拉机开心式静液压转向系统性能试验和耐久试验。折腰转向型的拖拉机可参照执行。

1.总则

1.1试验目的

测定被试转向系统的性能、可靠性和耐久性。

1.2 试验条件及要求

1.2.1 被试转向系统应按照经规定程序批准的图样制造。试验前应经技术检验部门检查合格,并装配、调整至正常工作状态。

1.2.2 安装要求

1. 2.2.1 必须将转向油泵、转向器、转向油缸、各种阀、滤清器、冷却器等液压转向系统的全部元件安装在试验台上进行试验,根据试验台布置情况,其原系统的液压管路可以全部或部分装在试验台架上,其余管路可另行添置。

1.2.2.2 转向系统安装在试验台架以后,各元件间的管路长度不得大于原系统管路长度的2 倍,管路拐弯处不得超过原系统的2 处。

1.2.2.3 新添置的管路真径应与原系统相等。

1.2.3 试验用油

1.2.3.1 在台架试验中,试验用油应与被试系统在整机上所用的油相一致。

1.2.3.2 台架试验中,被试转向系统的油温应保持在65±5℃范围内(高温转向性能试验除外〉。

1.2.3.3 试验用油的过惊精度应不低于20μm 。

1.2.4 在按本标准进行试验运转时,转向盘总圈数和向左、向右旋转至死点的圈数及其相应的左、

右导向轮偏转角应不小于设计值的90% 。

1.2.5 对试验期间出现的一切异常现象,均应详细记录,并写入报告中。

1.3 测量精度要求

各项试验前对所用的仪器、设备需经检验。各种参数的测量精度应满足表1 要求;

2 整机转向参数测定

2.1 试验条件

NJ 400-86

试验场地z 坚硬的水平地面。发功机处于中油门位置。试验前拖拉机处于直线行驶位置。

2.2 试验方法

慢速转动转向盘(转j虫不超过10 r /min) ,在完成一次原地全转向功作中(即中立位置→右死点

中立位置→左死点→中立位置)。测出下列参数:试验结果,记录式样见附录A (参考件) ,下同。

a. 转向盘总旋转角( 0) ;

b. 自中立位置至右死点的转向盘旋转角( 0) ;

C. 自中立位置至左死点的转向盘旋转角( 0) ;

d. 右导向轮自中立位置至右死点的偏转角( 0)

e. 左导向轮自中立位置至左死点的偏转角( 0)

f 转向盘中立位置自由行程(°)

3 磨合

台架试验之前,被试转向系统应在台架上挂下列要求进行磨合。

3.1 把转向系统中的气体彻底排除干净。

3.2 转向油泵转速为50% 发动机标定转速时的油泵转速。

3.3 在空负荷下启动,转向盘转速由低速逐渐调至30 r/min ,然后按空负荷、20% 、40% 、60% 、

80% 、100% 的额定工作压力逐步增加转向系统负荷,分别进行磨合。

注s 系统负荷以转向器进口压力为准。

3.4 磨合时间z 每种负荷为10 min ,共磨合60 min 。

3.5 在整个磨合过程中,被试转向系统应运转灵活、连续且无明显渗漏现象。

4 转向刚度特性试验

4.1 试验条件

4.1.1 将被试系统装在试验台架上。

4.1.2 油泵转速为50% 发动机标定转速时的油泵转速。

4.1.3 将转向节臂固定。

4.2 试验方法

匀速转动转向盘(转速5 r/min) ,至系统安全阀开启,测定转向盘角位移阳和转向力矩M

绘击iJ MA=f( A) 曲线,计算扭转刚度。

其计算公式如下:

5 转向盘操纵力矩试验

5.1 试验条件

试验在下列工况下进行

5.1.1 油泵转速为发动机怠迫或1/3 标定转速时的j由泵转速,转向盘转速为60 r/min ,转向系统负荷为100% 额定工作压力。

5.1.2 油泵转速为50% 发动机标运转速时的j由泵转速,转向盘转速为30 r/min ,系统负荷为50%额定工作压力。

5.1.3 油泵转速为发动机标定转速时的油泵转速,转向盘转速为10 r/min ,转向系统负荷为10% 额定工作压力。

5.2 试验方法

在每种工况下,被试系统各完成一次全转向动作,测出转向盘瞬时角位移矶和转向盘操纵力矩

M2' 分别绘制出转向盘操纵功示功图。并计算出转向盘操纵功,最大转向盘操纵力矩和平均转向盘操纵力矩。

以上曲线,当于工绘制时,自中立位置向左和向右取点数目,均不得少于10 个。

6 转向系统角传动比特性试验

6.1 试验条件

试验工况同5.1 。

6.2 试验方法

在每种工况下,被试系统各完成一次全转向动作,同时分别测出转向盘瞬时角位移和转向节臂转角,从而在同一坐标上绘制出角传动比特性曲线。如系手工绘制,自中立位置向左、右取点均不得少于6 个。角传动比按下列公式计算:

7 人力转向性能试验

7.1 试验条件

油泵转速为o ,转向盘转速为10 r/min ,系统负荷为50% 额定工作压力。

7.2 试验方法

在规定工况下,分别作转向盘操纵力矩试验和转向角传动比试验,其方法同5.2 、6.2 。绘制转向盘操纵功示功图和角传动比特性曲线以后,分别计算出z

a. 转向盘操纵功;

b. 转向盘平均操纵力矩和最大操纵力矩(向左、i自j 右,不包括转向盘回程)。

c. iiit大角传功比(向左、向右)和平均角传动比(总平均、向左平均、向右平均) ;